編者按:2018年1月,國務院正式批復《山東新舊動能轉換綜合試驗區建設總體方案》,同意設立山東新舊動能轉換綜合試驗區。隨即山東吹響新舊動能轉換號角,提出“一年全面起勢、三年初見成效、五年取得突破、十年塑成優勢”的工作目標。

今年,是全面建成小康社會和“十三五”規劃收官之年,也是山東新舊動能轉換“三年初見成效”之年。11月9日至14日,由山東省委網信辦、山東省發改委主辦的“新動能·新山東——第十六屆中國網絡媒體山東行”活動將走進濟南、煙臺、濰坊,報道各地扎實深入推進新舊動能轉換的成效與亮點。

齊魯網·閃電新聞11月14日訊 同樣是生產壓縮機的鑄件,相鄰兩個車間一個實現了智能化操作,全自動化處理;一個是傳統鑄造廠,主要靠人工。11月13日,“新動能·新山東——第十六屆中國網絡媒體山東行”活動走進位于煙臺開發區的煙臺冰輪智能機械科技有限公司,就看到了這樣鮮明的新舊對比。

有人開玩笑說,生產同一產品,智能成型工廠招的是自動化專業員工,傳統鑄造廠招的是鑄造專業員工。

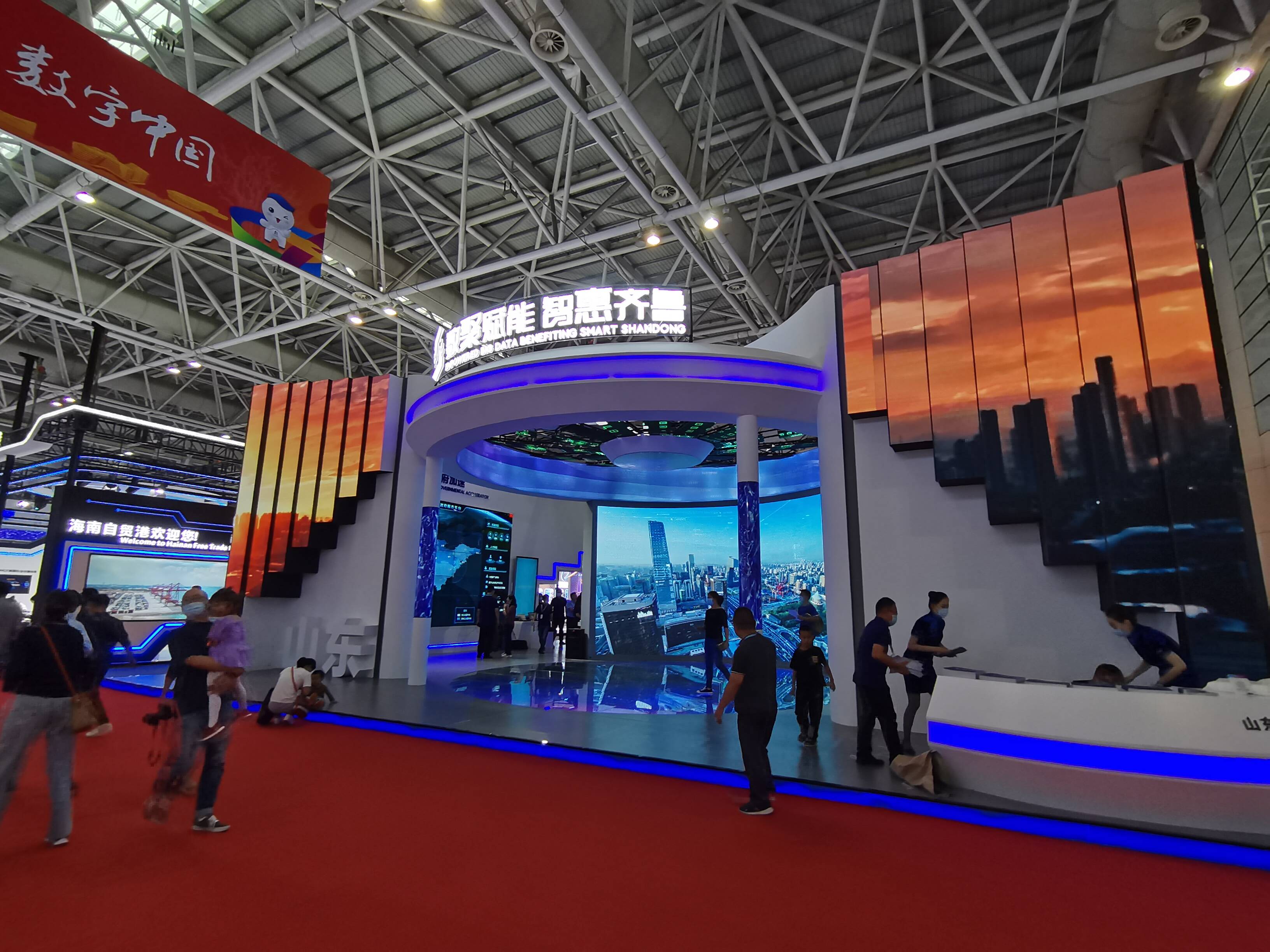

記者團在冰輪智能成型工廠參觀

顛覆傳統!全流程數字化智能鑄造工廠創多項世界紀錄

煙臺冰輪智能機械科技有限公司是冰輪集團的全資子公司。為響應綠色、智能發展的號召,冰輪積極投身傳統制造業轉型升級,投資興建了全流程數字化智能鑄造工廠。步入工廠,不見滾燙熔爐、火花四濺的場面,取而代之的是機械自動化、智能化運轉;車間內寥寥幾位工人操作智控系統,移動機器人來來往往,即可輕松實現年產5000噸壓縮機的高端鑄件。

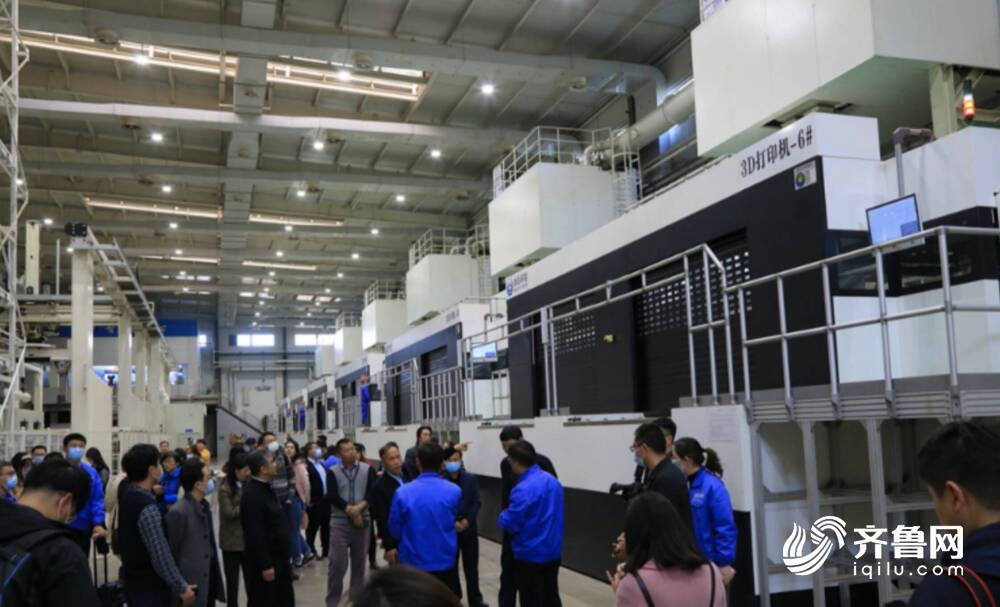

“大家看到的是3D打印智能成型車間,車間配備了攝像頭、智能操作端等集成在智控中心,可遠程監控每個設備運行情況;通過傳感器可采集各類生產數據,包括產品的合格率、設備的開動率等;整個工廠通過物聯網技術的應用,完全實現了設備數控率100%,設備聯網率100%。”煙臺冰輪智能機械科技有限公司副總經理田立海介紹,整個工廠只有20人,生產效率是同等規模傳統鑄造的5倍以上。

冰輪智能成型工廠

在廠區內,與智能成型工廠一墻之隔還有傳統鑄造廠在運作,記者團開玩笑說,生產同一產品,智能成型工廠招的是自動化專業員工,傳統鑄造廠招的是鑄造專業員工。

據介紹,冰輪智能成型工廠自2018年7月投建,于2019年11月正式啟用。目前,工廠為全球20多家行業巨人服務,產品覆蓋機床、壓縮機、發電設備、發動機、泵閥、礦山機械等多個行業。人均年產鑄件較傳統鑄造工廠提高60%-100%;人均銷售收入400萬元,是傳統鑄造工廠的6-10倍。

田立海介紹說,工廠從3D打印砂芯至鑄件成型,完成全自動運行,實現鑄造新技術的產業化應用,帶動產業鏈上下游的發展,推動了行業的發展與進步,引領中國鑄造轉型升級,實現綠色、智能鑄造。

2020年5月5日,由煙臺冰輪智能機械科技有限公司完成的“砂型3D打印智能鑄造工廠全流程數字化生產系統及裝備研發與應用”項目,經中國鑄造協會專家團隊評價,認為整體技術達到國際先進水平。

目前,冰輪全流程數字化智能鑄造工廠已成為全球范圍內全流程智能化水平最先進的3D打印鑄造工廠,創造了多個世界之最:全球最大的利用3D打印技術工業化、全流程生產鑄件;擁有目前世界鑄造行業最大的工業級3D打印機和最快的工作效率;世界上第一次利用桁架機械手組裝砂型;世界上第一個高差最大行程的3T全自動澆注機;世界上第一次利用壓箱機構的方式進行裸澆等等。

再攀高峰!全球首家行業內數字化原生工廠即將落戶煙臺

全流程數字化智能鑄造工廠可以說是“數字冰輪”在智能制造方面的一次積極探索,是冰輪集團由傳統制造向智能制造轉型的成功實踐,標志著冰輪集團在綠色化、數字化、智能化進程中再登新臺階。

冰輪還醞釀著一個驚喜——智能壓縮機工廠正快馬加鞭建設中,預計于2021年下半年順利投產。建成后,該工廠將成為業內全球首家數字化原生工廠。全封/開啟/半封螺桿壓縮機、離心壓縮機,原材料、設備、工藝過程截然不同,硬件、軟件、電氣、數據融為一體,集成在一個工廠實現全品類柔性定制生產。該工廠以統一的數字化企業方法論MCP為基石,采用數字原生工廠建設方法,全方位的考量產品、設備、流程和工藝,采用先進的無人值守柔性加工線、全球全行業首條擁有自主知識產權的“運裝一體”智能化裝配線、貨到機全自動物流配送系統等智能裝備。基于智匯云臺MICC,十三大系統集成構建業務中臺,五大工廠孿生監控平臺構建數據中臺,十大類模型算法多源數據集成分析,實現訂單交付全過程、產品服務全周期、工廠運營全要素的跨價值鏈交互、協同和融合。工廠員工減少50%、產能增加20%、設備聯網率100%、數據打通率100%、質量一致性得到顯著提升,生產效率是傳統壓縮機制造的3倍以上。

“順應數字化時代發展趨勢,以信息化、自動化、物聯網、機械工程、系統工程等跨專業融合團隊為主干,利用物聯網、云平臺、大數據、人工智能等數字技術,搭建智匯云臺MICC,平臺開放共享,賦能多品種小批量離散制造企業,助力企業數字化轉型。”冰輪數字科技公司總經理趙馨智告訴記者,智匯云平臺以云邊端一體化協同架構、面向場景業務,提供數字物聯工廠和資產能效管理解決方案,實現“運營數字化、產業數字化和數字產業化”,共享共建數智化生態圈。冰輪環境也入選工信部制造業與互聯網融合發展試點示范企業。

從一家只能修修補補的小型機械修配廠,歷經一個甲子的風云變幻,發展成以低溫冷凍、中央空調、環保制熱、能源化工裝備、精密鑄件為主導產業的跨行業、跨國經營的大型集團化企業——冰輪集團;從手工勞作到全球領先的全流程數字化智能鑄造工廠,冰輪加快從“生產制造型”向“服務制造型”企業轉型腳步,立足關鍵領域的數字化、自動化、智能化優勢,實現了煙臺傳統鑄造業從“傻大黑粗”到“窈窕淑女”的轉型。

國企改革,煥發“新動能”

創建于1956年的煙臺冰輪集團有限公司,是中國制冷行業中名副其實的“老字號”。經過60多年的砥礪前行,冰輪依然矗立于中國制冷業第一梯隊。“腰桿硬”是因為核心技術“握在手中”:掌握-271℃~200℃全溫區核心技術,冰輪具備覆蓋低溫冷凍、中央空調、環保制熱全產業鏈系統解決方案的能力,與中科院聯合研發的新一代氦氣壓縮機逼近極限溫度-273.15℃,代表著中國乃至世界制冷界技術巔峰。擁有國家專利技術263項,先后主持和參與制訂國家標準25項、行業標準40項。

冰輪集團深知“創新”與“體制改革”的重要性與緊迫性,2007年就進行了股權多元化改造的探索,由國有獨資企業改制為員工持股的混合所有制企業,邁出了深化改革的第一步。

在煙臺市委市政府、市國資委大力支持下,冰輪集團設計出“多位分立+股份劃轉+股權置換+垂直吸收合并”整體改革方案。2019年11月冰輪改革方案獲市政府批準,混改大幕正式拉開,相關工作蹄疾步穩加快推進。通過存續分立、股權置換、垂直吸收合并三個步驟,冰輪集團徹底融入上市公司平臺,在確保國有股控制力、確保持續激勵新的骨干員工的前提下完成整體改革。

逐浪潮頭,“老字號”煥發的“新動能”更為強勁!隨著一系列創新成果的取得,冰輪集團的市場占有率也不斷提升,銷售收入逐步攀升,成為制造業轉型的“優秀范本”,不僅為煙臺市乃至山東省新舊動能轉換注入綠色高效的強勁動力,更為“中國智造”在國際舞臺掌握話語權打下了基礎。